После нескольких месяцев многообещающих результатов испытаний исследователи аккумуляторов из Национальной лаборатории Ок-Риджа Министерства энергетики рекомендуют производителям твердотельных аккумуляторов сосредоточиться на методе, известном как изостатическое прессование, поскольку они стремятся коммерциализировать аккумуляторы следующего поколения.

Производство твердотельных аккумуляторов в промышленных масштабах является целью производителей электромобилей, поскольку эти аккумуляторы могут заряжаться быстрее, служить дольше и работать более безопасно, чем литий- ионные аккумуляторы, представленные в настоящее время на рынке.

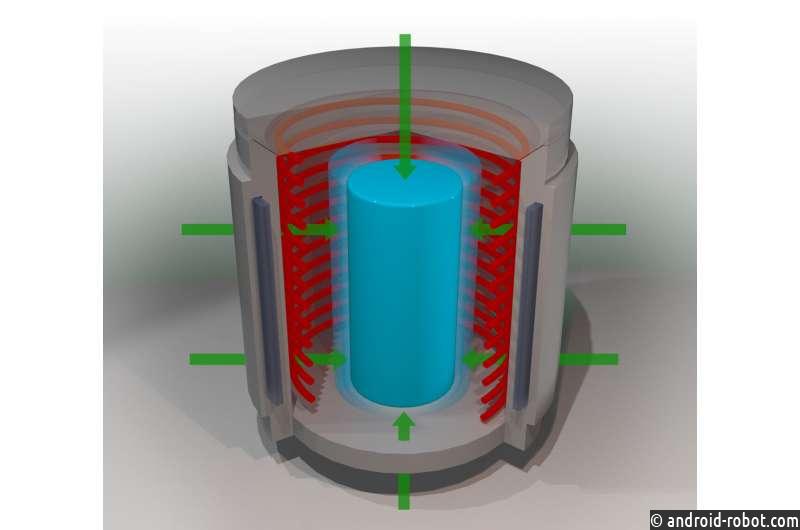

В обзорной статье для ACS Energy Letters исследователи ORNL рекомендуют уделить внимание малоизученному подходу к изостатическому прессингу. В этом процессе используются жидкости и газы, такие как вода, масло или аргон, внутри машины, чтобы оказывать постоянное давление на компонент батареи , создавая очень однородный материал. С помощью отраслевого партнера, который производит это прессовое оборудование, исследователи ORNL обнаружили, что изостатическое прессование может упростить и ускорить производство аккумуляторов, создавая при этом лучшие условия для потока энергии.

Когда аккумулятор заряжается или разряжается, ионы перемещаются через электролит между его положительным и отрицательным полюсами, состоящими из тонких слоев металла. В литий-ионных батареях, питающих все, от сотовых телефонов до электромобилей , электролит представляет собой жидкость, через которую легко проходят ионы. К сожалению, эта жидкость также может пролиться или воспламениться, если нарушено разделение между слоями батареи.

Марм Диксит из ORNL и его коллеги обнаружили, что изостатическое прессование может создавать тонкие слои твердого однородного электролита, поддерживая высокий уровень контакта между слоями для плавного движения ионов. Этот метод работает с различными составами батарей при различных температурах и давлениях.

Среди многообещающих результатов было обнаружено, что изостатическое прессование чрезвычайно успешно при низких температурах и с материалами с мягким электролитом, которые легче обрабатывать и которые имеют благоприятную кристаллическую структуру для движения ионов. Ранее изостатическое прессование батарей производилось в основном при экстремальных температурах: при очень высоких температурах или при комнатной температуре, но не между ними.

«У всех этих материалов есть свои уникальные преимущества, которые исследователи хотели бы использовать», — сказал Диксит. «Вот почему важно, чтобы вы могли выполнять изостатическое прессование при температуре от комнатной до нескольких тысяч градусов по Фаренгейту: это означает, что вы можете использовать что угодно, от полимеров до оксидов, весь спектр материалов».

По словам Диксит, эта универсальность является ключом к последовательному производственному процессу для широкого спектра разрабатываемых конструкций твердотельных батарей и материалов. Изостатическое прессование также было бы относительно легко масштабировать в коммерческих масштабах — открытие, которое привлекло значительное внимание, поскольку компании стремятся поставлять твердотельные батареи производителям автомобилей. Несколько ведущих автомобильных компаний объявили о намерении через несколько лет продавать электромобили, работающие на твердотельных батареях.

Илиас Белхаруак, корпоративный сотрудник ORNL и глава отдела электрификации, сказал, что технология твердотельных аккумуляторов нуждается в совершенствовании для крупномасштабного производства. «Не заблуждайтесь, все твердотельные батареи находятся в долгом путешествии», — сказал он. «Но технология изостатического прессования, если ее можно масштабировать, обеспечит способ сборки слоев батареи без непрактичного внешнего давления».

Изостатическое прессование десятилетиями использовалось для склеивания и соединения материалов плавлением. В последнее время это инструмент для устранения пустот и аномалий в деталях, напечатанных на 3D-принтере. Однако его тестирование для аккумуляторных батарей было ограничено.

Исследователи ORNL указали, что изостатическое прессование также может позволить изготовить три слоя батареи как единую плотную систему, а не создавать их отдельно перед соединением.

В документе ACS Energy Letters команда Диксита подчеркнула важность разработки твердотельной батареи, которую можно масштабировать для производства. «Эффективное решение этой проблемы перенесет современную аккумуляторную технологию в следующие десятилетия, позволив твердотельным батареям с высокой плотностью энергии удовлетворить растущие потребности портативной электроники, сетевых накопителей, электромобилей и даже (авиационных) приложений», — написали они.

Исследователи ORNL продолжают проводить тесты, чтобы узнать, какие комбинации температуры и давления прессования лучше всего работают с различными материалами, и как эти факторы влияют на текстуру. «Изостатическое прессование может изменить текстуру — вопрос в том, может ли оно активно контролировать ее», — сказал Диксит. «Возможность манипулировать текстурой кристалла будет иметь значительные преимущества для твердотельных батарей».