В автомобильной промышленности часто используются стали, содержащие несколько фаз, в частности, мягкий феррит и твердый мартенсит. Эти сорта стали имеют сложную микроструктуру, что затрудняет управление процессами пластической деформации и повреждениями, вызванными давлением.

Теймен Вермей, защищающий сегодня (24 апреля) диссертацию, исследовал, как именно и почему эти процессы происходят в многофазных сталях. Для выявления этих механизмов он разработал новые методы измерения. Его исследования могут помочь в разработке более прочных сталей с лучшими свойствами, способствуя тем самым сокращению выбросов CO2 .

На производство стали приходится около семи процентов мировых выбросов CO 2 , что делает его одной из самых загрязняющих отраслей промышленности. Разработка стали с лучшими свойствами означает, что вес материалов, используемых для производства автомобилей, можно уменьшить без ущерба для безопасности. Если производителям автомобилей потребуется меньше материала для производства, это напрямую приведет к сокращению выбросов CO 2 , вызванных производством стали . Есть и косвенный эффект, поскольку более легкие автомобили потребляют меньше бензина.

Прочный и пластичный материал

Основной задачей является разработка материалов с относительно небольшим весом, которые были бы очень прочными и в то же время пластичными. В конце концов, материал должен выдерживать удары, т. е. обеспечивать достаточную безопасность, но вы также должны иметь возможность деформировать лист стали, скажем, в автомобильную дверь. Эти два свойства должны быть оптимально сбалансированы. Если материал слишком прочный и слишком хрупкий, он разобьется при сильном ударе. Если он слишком мягкий, он будет слишком легко деформироваться.

«Возьмите чайную ложку. Вы можете легко деформировать ее, не сломав, но для этого не нужно много силы», — говорит доктор философии. кандидат Таймен Вермей объясняет. «Задача состоит в том, чтобы разработать новые стали, которые были бы очень прочными, но при этом могли бы деформироваться, если к ним приложить большое усилие. А это довольно сложно».

В автомобильной промышленности очень популярны многофазные стали — усовершенствованные типы сталей, содержащие несколько фаз. Примеры включают двухфазную сталь (сталь DP), которая состоит из мягкой ферритной структуры с твердыми мартенситными островками. Комбинация различных фаз приводит к сложной и тонкой микроструктуре с лучшими свойствами. Несмотря на эти усовершенствованные свойства, эти стали все еще могут неожиданно сломаться или повредиться из-за механизмов деформации, которые мы в настоящее время недостаточно хорошо понимаем. «Нам нужно глубокое понимание важнейших механизмов деформации и повреждения, чтобы разработать стали с еще лучшими свойствами», — сказал доктор философии. говорит кандидат.

Новые методы

В контексте его докторской степени исследования на факультете машиностроения, Вермей изучил точный способ деформации DP. Он также разработал ряд новых методов измерения и идентификации этих механизмов деформации.

На микроуровне сталь DP состоит из двух фаз, обычно ферритной и мартенситной. В то время как феррит очень мягкий, что позволяет легко деформироваться, мартенсит, который образует маленькие островки в этой мягкой структуре, очень прочен. Этот материал имеет очень хорошие свойства, но когда вы его деформируете, это приводит к повреждению, особенно вблизи мартенситных островков.

«Из-за несоответствия между твердой и мягкой микроструктурой деформация приводит к небольшим проколам», — объясняет Вермей. «Если у вас много таких проколов близко друг к другу, материал может сломаться».

«Было проведено множество исследований того, где именно в микроструктуре происходит повреждение, например, в мартенситном островке или на его краю, но обычно на этом оно и останавливается», — продолжает он. «Чего мы на самом деле не понимаем, так это того, как именно это происходит. В идеале вы хотите сразу же измерить, как произошла деформация».

Микросканы

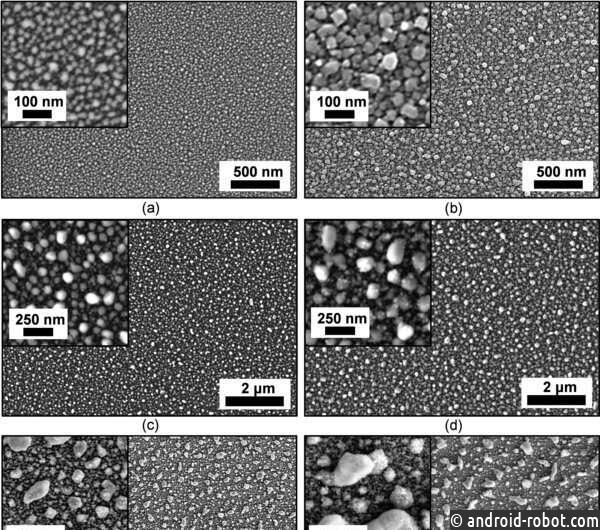

Vermeij разработал новый метод измерения, основанный на цифровой корреляции изображений (DIC), для изучения деформации на микрометровом уровне. Это включает в себя нанесение рисунка на микроструктуру и использование электронного микроскопа для сканирования до и после деформации. Затем эти сканы можно сравнить на наличие различий с помощью специального программного обеспечения.

«Это позволяет увидеть, что часть рисунка исчезла, что означает, что он сломан. Но также может произойти пластическая деформация, означающая, что материал был значительно и необратимо деформирован, но не сломался», — объясняет Вермей. «Как согнутая чайная ложка».

Вы можете измерить это и присвоить значение каждой позиции. Одни позиции имеют высокие значения, в случае значительной деформации, а другие — низкие, в случае, если материал практически не деформировался.

Эксперименты и моделирование

Важную часть диссертации занимают две статьи, написанные в результате тесного сотрудничества с коллегой, доктором философии. кандидат Джоб Вейнен. Пока Вермей был занят экспериментами, идентификацией и измерениями, его коллега провел исследование, основанное на моделировании. В конце концов они объединили оба метода, объединив моделирование с экспериментами и сравнив результаты.

Вермей заявляет: «Проведение экспериментов требует много работы. Но компьютер может выполнять тысячи симуляций, так что вы можете делать намного больше». В автомобильной промышленности широко используются симуляции, например, когда необходимо изготовить новую деталь, поэтому вам не нужно делать это в реальной жизни. На данный момент моделирование полезно только для того, чтобы получить представление о том, будут ли работать простые деформации, поскольку они не совсем надежны. «Если вы испытаете удачу с деформацией, материал может разорваться, даже если вы не ожидаете этого, основываясь на моделировании».

Одна из причин этого заключается в том, что моделирование частично основано на предположениях из-за отсутствия точных или полных данных. «Если у вас есть кусок стали DP, вы можете измерить микроструктуру на поверхности, но не сможете увидеть, что происходит под ней», — объясняет Вермей. «Кусок металла, который вы в конечном итоге тестируете в эксперименте, имеет толщину один миллиметр. Если вы запускаете симуляцию , вы можете ввести только ту информацию, которая у вас есть, то есть только ваши знания о поверхности. быть совершенно другим, и это информация, которую вы упускаете. Это создает большую проблему и делает ее очень сложной».

По словам Вермейя, сотрудничество имело решающее значение для его докторской степени. исследовать. «Этот метод запуска моделирования на основе экспериментов, которые максимально точно соответствуют друг другу, имеет ключевое значение и очень полезен для улучшения моделирования на высоких уровнях промышленности».

Ранее исследования проводились на основе моделирования и экспериментов, но они всегда включали вырезание небольшого образца, который можно было использовать только для визуализации очень простых деформаций. Используя очень тонкий образец в сочетании с очень большой площадью — 300 микрометров и максимальной толщиной 10 микрометров — вы также можете изучать сложные деформации. «Можно сказать, что мы нашли золотую середину между очень простыми экспериментами, которые мало чему вас учат, и очень сложными экспериментами, которые не позволяют провести хорошее моделирование», — заключает Вермей.

Эта интеграция моделирования и экспериментов является отличным примером тесного сотрудничества между доктором философии. кандидаты, работающие над одним и тем же исследовательским вопросом и взаимно усиливающие друг друга. «И самое главное, конечно, то, что метод показывает, что он работает хорошо, что есть хорошее соответствие между моделированием и экспериментами», — подчеркивает Вермей.

Более прочная сталь с меньшими повреждениями

В одном из экспериментов Вермей исследовал, как происходит повреждение островков твердого мартенсита в стали DP, состоящей из мартенсита и феррита. «Мартенсит очень прочен и хрупок, поэтому можно ожидать повреждений, если он деформируется. Но одна теория утверждает, что твердая фаза может очень мягко деформироваться. Только один способ, и очень специфический. В результате в некоторых положениях очень трудно деформироваться, но в других положениях может произойти пластическая деформация, поэтому с постоянным эффектом и без каких-либо повреждений».

Вермей исследовал это с помощью экспериментов и обнаружил, что был один случай очень значительной деформации без повреждения. С помощью уникального метода идентификации, разработанного для его кандидата наук. исследований он продемонстрировал, что эта значительная деформация всегда происходит на одной грани. Это имеет большое значение для будущего развития сталей. Используя эти знания, вы можете разрабатывать материалы таким образом, чтобы было меньше повреждений, что, в свою очередь, позволяет вам использовать меньше материала.

Помимо проб и ошибок

Сталь имеет бесконечное количество составов, термообработок и их комбинаций, поэтому существует бесконечное количество способов изготовления стали. Добавление небольшого количества кремния, марганца или алюминия приводит к получению стали с новыми свойствами.

«До сих пор это в основном происходило методом проб и ошибок или с ограниченным пониманием в терминах «если вы сделаете это, произойдет примерно это». Но, в конце концов, требуется много экспериментов и симуляций, чтобы лучше контролировать пластичность и повреждения, а также разрабатывать стали с лучшими свойствами», — говорит Вермей. Его исследования и новые, более точные методы измерения являются важным шагом в этом направлении.