Новая технология литья для производства алюминиевых компонентов в автомобильной промышленности.

Алюминий играет ключевую роль в снижении веса автомобиля и, таким образом, помогает снизить расход топлива. Современный автомобиль содержит большое количество алюминия, и использование этого металла растет.

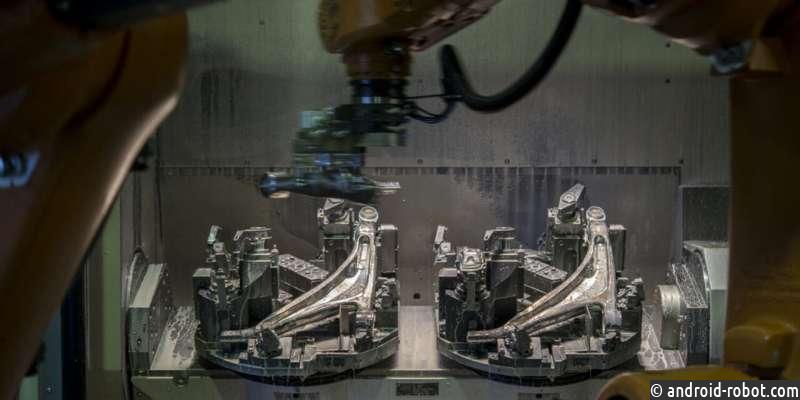

Таким образом, важно максимально оптимально использовать материал, и новая технология литья, разработанная в Норвегии, способна сделать именно это. Этот процесс называется литьем под низким давлением (LPC) и позволяет отливать алюминиевые болты с высококачественными свойствами поверхности. Это позволяет использовать металл непосредственно в производстве таких деталей, как компоненты подвески автомобилей.

Оптимизация производства и экономия на сырье

Литье делает производство алюминиевых автомобильных компонентов менее дорогим, более экологичным и эффективным. Это также предотвращает потери большого количества сырья. Технология литья разработана производителем алюминия Hydro и осуществляется в условиях вакуума. Чтобы исследовать и продемонстрировать потенциал технологии, Hydro пригласила SINTEF и Raufoss Technology объединить усилия в рамках проекта под названием HyForge. До сих пор результаты были очень многообещающими.

«Эта технология литья предполагает удаление всего этапа технологического процесса на производственной линии», — объясняет исследователь SINTEF Сири Марте Арбо.

В настоящее время линия по производству автомобильных компонентов состоит из нескольких этапов, включая литье, термообработку, экструзию и последующий процесс ковки/формования, который обеспечивает придание конечному изделию заданной формы.

«Наш процесс эффективно исключает стадию экструзии, — говорит Арбо.

Экономия на всех фронтах

В настоящее время в промышленности принято использовать экструдированные болты при производстве компонентов подвески. Это дорогостоящий, требующий много времени и энергии процесс, который также приводит к образованию больших объемов «отходов».

«Процесс экструзии включает продавливание металла через сопло», — говорит Арбо. «Цель состоит в том, чтобы обеспечить производство однородного материала, свободного от загрязнений и поверхностных дефектов. Но он работает так же, как тюбик зубной пасты, поэтому всегда остаются какие-то отходы», — объясняет она.

Исследовательская группа использовала новую технологию литья Hydro, чтобы продемонстрировать, что можно отливать болты, используемые в компонентах подвески, и, таким образом, исключать стадию экструзии из производственного процесса.

«Новая технология литья приводит к меньшему количеству дефектов и придает исходному материалу высококачественную поверхность», — говорит Арбо. «Это меняет правила игры в производстве алюминиевых автомобильных компонентов, потому что этот процесс быстрее и дешевле без стадии экструзии», — говорит она.

Строгие требования к качеству

Исследовательская группа работала над тем, чтобы понять, как ведет себя литой материал и какие свойства он приобретает при ковке. Компания проводит сравнения для определения оптимальных составов сплавов и изучает, какие изменения необходимо внести в производственный процесс.

«Наше внимание было сосредоточено на внедрении производственного процесса, который гарантирует, что система подвески обладает необходимыми свойствами», — говорит Арбо. «Это критически важный для безопасности компонент, поэтому к качеству и свойствам продукта предъявляются строгие требования», — говорит она.

«Мы изучили термическую обработку и все различные этапы процесса, которые должен пройти материал, чтобы продемонстрировать, что литой материал не имеет дефектов и соответствует назначению. Мы также использовали модели и симуляции. чтобы помочь нам лучше понять, что происходит с материалом в процессе производства», — говорит Арбо.

В дополнение к лабораторным испытаниям команда провела физические эксперименты в сотрудничестве с отраслевым партнером проекта Raufoss Technology. Они включали создание первого демонстрационного образца производственной линии для алюминиевых компонентов подвески с использованием литых болтов.

Исключительно норвежская цепочка создания стоимости?

Цель проекта HyForge — продемонстрировать и утвердить уверенность в том, что использование литых болтов — лучший способ изготовления компонентов подвески в будущем.

SINTEF участвует в этом проекте в сотрудничестве с Hydro и Raufoss Technology. Последний на протяжении многих лет производит детали для большинства марок автомобилей, уделяя особое внимание алюминиевым компонентам. Вполне возможно, что проект может привести к исключительно норвежской цепочке создания стоимости, которая может способствовать созданию богатства в стране.

«Наш углеродный след сократится еще больше, если мы будем закупать литые компоненты у Hydro в Хуснесе вместо экструдированных болтов, которые необходимо транспортировать из Центральной Европы», — говорит Йорген Ли из Raufoss Technology. «Транспорт также станет проще и надежнее», — говорит он.

«Мы всегда планировали заменить экструдированные болты литыми на нашей существующей производственной линии в Raufoss, где мы производим компоненты для Volvo», — говорит Ли.

Ли объясняет, что переход от экструдированных к литым болтам предлагает наибольший потенциал для экономии средств, связанный с производственной линией Raufoss. Это также уменьшит углеродный след компании.

Исследовательская группа подсчитала, что можно будет сэкономить до 39 килограммов эквивалента CO 2 на каждый автомобиль. Сегодня общий показатель выбросов для автомобиля составляет 98 кг эквивалента CO 2 , согласно данным, опубликованным SINTEF. Эти цифры относятся в основном к транспорту и, не в последнюю очередь, к тому факту, что норвежский алюминий производится с использованием «зеленой» энергии, получаемой от гидроэнергетики.