3D-печать открыла новые возможности печатать сложные металлические детали с использованием передовых сплавов.

3D-печать открыла новые захватывающие возможности для инженеров и заставила дизайнеров продуктов переосмыслить то, что возможно. Возможность печатать сложные металлические детали с использованием передовых сплавов в любой точке мира, несомненно, впечатляет, но не лишена недостатков.

Теперь ученые из Университета Хериот-Ватт в сотрудничестве с Университетом Карнеги-Меллона и Аргоннской национальной лабораторией из США пролили новый свет на этот процесс, который обещает сделать 3D-печать металлом более жизнеспособной для производителей и более устойчивым вариантом.

Аддитивное производство, техническое название 3D-печати, включает в себя различные методы обработки материалов, наиболее широко применяемым среди которых является лазерная сварка в порошковом слое (LPBF). Он работает путем распределения тонких слоев частиц металлического порошка, которые связаны друг с другом за счет интенсивного нагревания мощными лазерами. Но этот процесс может привести к образованию крошечных пор, которые ослабляют общую структуру.

Это серьезный недостаток для промышленности, особенно когда постоянно требуются высоконадежные компоненты. В течение последних трех лет ученые из Института фотоники и квантовых наук Университета Хериот-Ватт в Эдинбурге руководили исследовательским проектом, в ходе которого изучалась фундаментальная физика , лежащая в основе процесса LPBF, и то, как это понимание можно использовать для устранения дефектов в печатных материалах.

Доктор Иоаннис Битарас, научный сотрудник Института фотоники и квантовых наук Heriot-Watt, объясняет: «Наше исследование визуализирует взаимодействие между всеми состояниями материи, присутствующими при взаимодействии лазера с металлическими частицами.

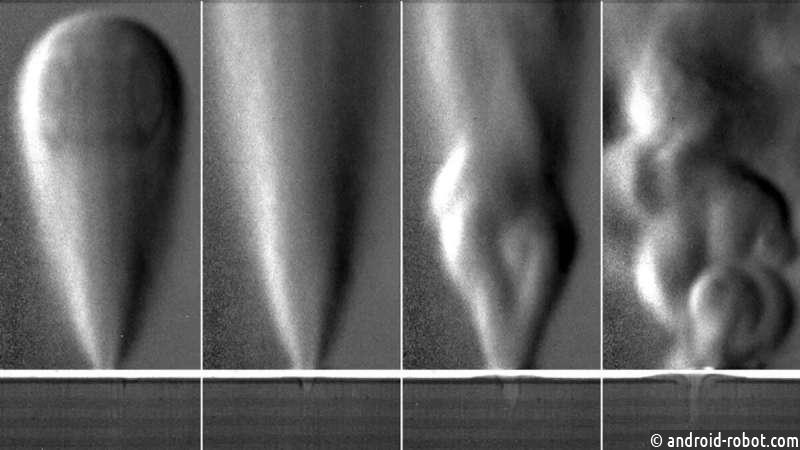

«Во время процесса аддитивного производства применение мощного лазера к металлу приведет к образованию небольшого резервуара жидкого металла по мере того, как частицы сплавляются вместе. На этом этапе незначительное количество металла испаряется и давит на жидкость, создавая полость в центре ванны расплава. Эта полость, часто называемая замочной скважиной, может стать нестабильной и схлопнуться, что приведет к образованию пор в материале. В то же время пар вырывается вверх из замочной скважины, образуя шлейф, который взаимодействует с частицами и потенциально может нарушить растекающийся слой.

«Такие события создают крошечные дефекты, разбросанные по всему компоненту, и, следовательно, неприемлемый для многих производителей уровень пористости материала.

«Снимки, которые мы получили, впервые дают полную картину таких взаимодействий, и теперь мы можем с уверенностью сказать, что происходит».

Одновременно используя рентгеновские лучи и шлирен-сканирование, команда проанализировала взаимодействие между газом, паром, жидкостью и твердой фазой, присутствующими в процессе печати. Они обнаружили прямую связь между поведением парового шлейфа, выделяющегося при испарении металла, и общей стабильностью расплавленного материала. Чем динамичнее шлейф, тем нестабильнее и пористее материал. Но путем точной настройки параметров лазера, таких как регулировка его мощности, размера фокусируемого пятна и скорости сканирования, команда обнаружила, что может контролировать стабильность шлейфа и ванны расплава, делая напечатанную структуру гораздо более последовательной.

Использование шлейфа в качестве «сигнатуры процесса», которую можно визуализировать и отслеживать, открывает новые возможности для различных отраслей промышленности, которые полагаются на высокопроизводительные компоненты, таких как аэрокосмическая, автомобильная, здравоохранение и оборона.

Профессор Эндрю Мур возглавляет группу оптической диагностики в Институте фотоники и квантовых наук Университета Хериот-Ватт и с самого начала участвовал в этом исследовательском проекте. Он сказал: «Несмотря на большие перспективы, дефекты в печатных деталях по-прежнему не позволяют аддитивному производству металлов реализовать свой потенциал. До сих пор исследования были сосредоточены на обнаружении и прогнозировании дефектов на основе поведения жидкого металла или частиц, часто упуская из виду влияние струя пара и шлейф, образующиеся над ванной расплава.

«То, что мы обнаружили, открывает новые захватывающие перспективы для 3D-печати: мы можем значительно уменьшить эти дефекты и производить компоненты с гораздо меньшей вероятностью выхода из строя. Мы считаем, что эта работа позволит создать улучшенные инструменты мониторинга и анализа процессов, которые выявляют и предотвращают дефекты. в аддитивном производстве металлов. Кроме того, он будет лежать в основе более предсказуемого класса мультифизических моделей, которые включают атмосферные эффекты и движение порошка, что позволяет выполнять точные априорные расчеты карт процесса».

Эта работа была частично поддержана Renishaw, единственным производителем систем LPBF в Великобритании, в рамках их стратегического альянса с университетом Heriot-Watt. Команда продолжит сотрудничество с Renishaw, чтобы использовать эти новые идеи для улучшения машин для 3D-печати будущего.

В научном журнале Nature Communications была опубликована исследовательская статья группы Heriot-Watt под названием «Взаимодействие между паровой, жидкой и твердой фазами при лазерном синтезе порошкового слоя».