Бетон является наиболее широко используемым строительным материалом в мире. Его можно использовать по-разному, его можно производить на месте, и он очень долговечен. С другой стороны, его экологические характеристики являются предметом критических дискуссий. В частности, при производстве цемента, составляющего неотъемлемую часть бетона, выделяется много CO 2 .

«Если мы хотим сделать строительство из бетона более устойчивым и безопасным для климата, мы должны работать над новыми рецептурами бетона и в то же время использовать бетон более целенаправленно и разумно», — говорит Андреас Труммер. Вместе со Стефаном Петерсом Труммер проводит исследования методов облегченного строительства из бетона в Институте проектирования конструкций Технического университета Граца. Первоначально инженер -строитель сосредоточился на деревянном строительстве, но «как только совместимость с климатом вступает в игру — а это очень необходимо — мы должны обратить внимание на минеральные строительные материалы. И именно здесь может быть действительно большая потенциальная экономия CO 2 вырос.»

Вместе с Baumit Beteiligungs GmbH команда архитекторов и инженеров-строителей из Технологического университета Граца (TU Graz) посвятила себя разработке относительно новой технологии 3D-печати бетоном. С точки зрения Труммера, это захватывающая технология: «Это означает, что впервые за 150 лет истории бетонного строительства мы можем производить бетонные компоненты без опалубки, то есть без литейных форм. Мы можем печатать элементы в совершенно новых, даже несущую геометрию и изящные формы». В домостроении из бетона печатные бетонные элементы позволяют значительно сэкономить на опалубке. «С точки зрения эксплуатации здания интересно с чисто экономической точки зрения печатать стены и отливать бетонную плиту традиционным способом».

3D-печать для целенаправленной экономии материалов в бетонном строительстве

В Техническом университете Граца 3D-печать бетона используется с другими целями: для целенаправленной экономии материалов в бетонном строительстве. Филигранные бетонные элементы с толщиной стенки всего два сантиметра дополняются бетоном, обработанным традиционным способом, например, в конструкциях крыш и потолков.

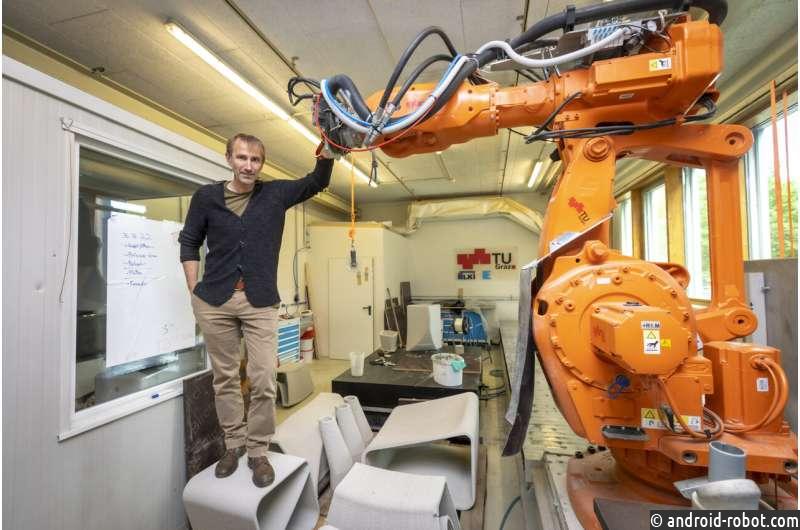

«Бетон используется только там, где этого требуют несущая конструкция и распределение нагрузки. Таким образом, использование печатных ниш позволяет сэкономить до 40 процентов материала по объему или 50 процентов эквивалента CO 2 из железобетонных плит», — говорит Георг Ханземанн. , который подробно изучил эту тему в своей докторской диссертации. В лаборатории робототехники Технического университета Граца проводится множество испытаний и экспериментов. «Однако мы не просто хотим изучить замечательную технологию 3D-печати бетона в лаборатории, мы также хотим интегрировать ее в проверенные строительные процессы», — говорит Андреас Труммер.

Углубленные элементы для более легких бетонных плит

Исследователи получили свой первый практический опыт в проекте Atelierdach в Schloss Seehof в Лунце. Он принадлежит австрийскому скульптору, графику, фотографу и медиахудожнику Гансу Купельвизеру. «Это было первое приложение за пределами лаборатории. У нас было достаточно времени и места, чего, конечно, не бывает на «настоящей» строительной площадке », — говорит Труммер.

Первым применением сборных легких железобетонных элементов в условиях реальной строительной площадки был потолок выезда из подземной автостоянки жилого комплекса в Нёрдлингене, Бавария. Проект был завершен в сотрудничестве с Eigner Bauunternehmung GmbH всего за несколько недель. Впервые изготовление печатных бетонных деталей осуществлялось непосредственно компанией-исполнителем. Команда TU Graz позаботилась о планировании, проектировании и содействии реализации проекта. «Для нас это было очень ценным сотрудничеством, потому что есть много тонкостей, которые можно распознать только в процессе строительства», — описывает Труммер.

В настоящее время он и его команда консультируют по аналогичному строительному проекту в Форарльберге. В университетской лаборатории есть время и место, чтобы вникать в детали и работать с высокой точностью. Однако во время строительства все выглядит иначе: «Часы тикают, график плотный, строительный персонал очень занят. Вот где все должно быть практично и работать». Поэтому важно, чтобы все этапы и интерфейсы в процессе строительства были точно определены. Это также включает отклонения и допуски. «Принятые допуски и отклонения, при которых 3D-печатные элементы должны быть переработаны, еще должны быть разработаны и согласованы. Это возможно только при пошаговом внедрении в практику при нашем содействии».

Индивидуальное армирование

Тем временем удалось внедрить в строительную практику технологию 3D-печати бетона. Тем не менее, остаются открытыми вопросы, такие как вопрос армирования плит перекрытий интегрированными набивными бетонными элементами. Гладкая обычная бетонная плита армируется геометрически простыми стальными стержнями или сетками. В случае печатных облегченных плит с пересекающимися ребрами это значительно сложнее и, следовательно, дороже.

«Просто требуется намного больше движений рук. В нашем институте это стало большим осознанием», — говорит Андреас Труммер. Поэтому Институт работает с компанией AVI (Alpenländische Veredelungs-Industrie GmbH) из Граца в рамках финансируемого FFG проекта «Город будущего» ( 3D-печать бетона и армирование для низкоэмиссионных несущих конструкций, подвергающихся изгибающим нагрузкам, в строительстве зданий ). ) по новому принципу армирования бетонных плит этого типа. Цель состоит в том, чтобы облегчить сборку на строительной площадке. В идеале, в будущем точно подогнанная арматура может быть заказана непосредственно на 3D-принтере бетона для каждой индивидуально спроектированной облегченной плиты.

Арматура из штампованной стали в комплекте

Команде из Института проектирования конструкций также удалось добавить филигранную стальную арматуру к бетонной нити из принтера. «Мы можем напрямую включить тонкий стальной трос в печатные бетонные линии (PCL; экструдированные бетонные пряди), чтобы армирование напрямую интегрировалось в процесс печати». Это делает напечатанные 3D-конструкции еще более прочными и эластичными. В то же время сердце архитектора радуется, потому что: «Таким образом, вы также можете быть активными с точки зрения дизайна и думать о филигранных панелях для фасада, например. Именно здесь встречаются свобода дизайна и конструктивная выгода», — объясняет Роберт. Шмид, который занимается этой ключевой областью в своей докторской диссертации. Baumit уже использовал этот инструмент для армирования, разработанный в Техническом университете Граца, в качестве прототипа на трех машинах.

В том же проекте «Город будущего» институт работает вместе с BOKU над вопросами логистики, связанными с предварительно напечатанными бетонными элементами: как сборные компоненты попадают на строительную площадку? Где и как они хранятся до этого? Как они попадают в нужное место в нужное время на строительной площадке? «Опыт показал, что на строительных площадках он очень загружен. И эти новые филигранные компоненты сравнительно чувствительны и должны обрабатываться на месте как можно быстрее», — подчеркивает Труммер, который также указывает, что «пока ни один из этих компоненты были повреждены, поэтому они могут выдержать довольно много».

Пенобетон для легких конструкций

Еще одна специализация института – пенобетон. В этом процессе пузырьки воздуха вводятся в бетон с помощью белковой пены и стабилизируются. Это также значительно снижает количество используемого материала и в то же время придает бетону лучшие теплоизоляционные свойства. Хотя некоторые компании уже перерабатывают пенобетон, говорит Труммер: «Мы впервые смогли отправить этот пенобетон через 3D-принтер». Там, где бетон должен быть несущим, он должен быть тяжелым и плотным. В других частях конструкции может потребоваться больше теплоизоляции; здесь пенобетон из 3D-принтера можно использовать для уменьшения изоляционных материалов на нефтяной основе. «Здесь многое можно представить, и Институт является пионером в этой области», — говорит Труммер.

Больше повседневной жизни, меньше престижа

Андреас Труммер также рассказывает о своей личной мотивации для продвижения методов облегченного строительства для бетонного строительства: «Мы видим большой смысл в объединении цифровых технологий, легкого бетонного строительства и экономии ресурсов. Речь не всегда идет о том, чтобы быстрее и дешевле. Здесь есть потенциал с очень ясным преимущества для повышения экологичности в строительном секторе Многие молодые люди идут в архитектуру с идеей престижных архитектурных проектов Сложный, стильный, яркий с точки зрения дизайна Но как только совместимость с климатом и CO 2вступают в игру, фокус должен быть на повседневных структурах. Тогда взгляд быстро отворачивается от концертных залов, выставочных площадок или зданий транспортной инфраструктуры и устремляется на якобы простые строительные элементы многоэтажной застройки. Детально подумать об использовании, например, готовых бетонных элементов, напечатанных на 3D-принтере, для перекрытий подземных автостоянок — это имеет смысл и действительно дает преимущества».